Dans le domaine de l'électronique, produire dans un environnement propre et dénué de poussières est crucial. La qualité de l’air et celles des fluides utilisés doit être maîtrisée, au même titre par exemple que dans les secteurs de l'agroalimentaire, de l'industrie pharmaceutique ou du spatial, pour protéger les composants électroniques de toute contamination.

Sur un circuit intégré, des poussières micrométriques peuvent en effet avoir de lourdes conséquences : les contaminations moléculaires aéroportées affectent significativement la qualité des composants électroniques élaborés et donc la productivité des sites industriels qui fabriquent ces produits ou des équipementiers qui incorporent ces composants. C'est le cas en particulier pour les panneaux solaires et les écrans LED. Pour prévenir ces défauts, travailler en atmosphère maîtrisée (en salle grise ou blanche) et utiliser des utilités et matières premières filtrées est impératif. Pemflow vous en dit plus.

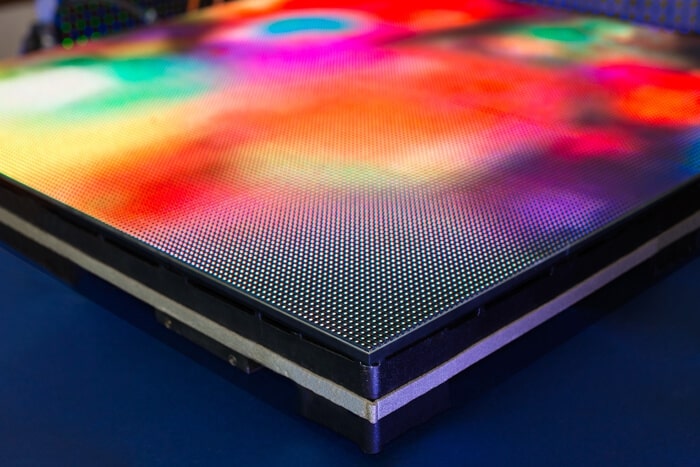

Fabrication d'écrans LED

Les LED utilisées pour fabriquer des écrans sont des diodes électroluminescentes à haute luminosité (HBLED). Elles sont produites à partir de semi-conducteurs (silicium, germanium …) gazeux déposés sous vide sur un substrat, un procédé appelé épitaxie. Le dépôt de semi-conducteurs doit être le plus possible exempt d'impuretés. Sa pureté conditionne en effet la qualité cristalline du matériau et in fine les propriétés électroniques et lumineuses de la LED produite.

Avec l'augmentation de la taille des écrans et des exigences en matière de résolution, le contrôle de la contamination dans l’air, le gaz et les procédés liquides est de plus en plus crucial.

Avec l'augmentation de la taille des écrans et des exigences en matière de résolution, le contrôle de la contamination dans l’air, le gaz et les procédés liquides est de plus en plus crucial.

La protection de la santé des travailleurs est également une préoccupation majeure du fait de l'utilisation intensive de solvants dans les procédés de fabrication des LED.

Les procédés de fabrication des LED imposent d'utiliser des filtres dotés d'une excellente résistance à la corrosion et aux températures élevées et d'une capacité de rétention élevée des particules submicroniques, tout en limitant les pertes de charge.

Ils sont mis en oeuvre dans les pompes à vide pour la croissance de cristaux et d'autres équipements de traitement des gaz utilisés pour l'épitaxie en phase vapeur aux organométalliques (MOCVD, metalorganic chemical vapor deposition)

Conseil de l'expert :

Des filtres dotés de membrane PTFE (Teflon™), en acier inoxydable, en nickel et en poudre métallique Hastelloy®, des matériaux offrent une très bonne résistance à la corrosion vis-à-vis de gaz comme l'ammoniac, le méthane, le CF4, le N2O, le NF3 et le dioxygène …

Fabrication de panneaux solaires

Les dispositifs photovoltaïques sont eux aussi fabriqués par dépôt de couches minces semi conductrices à base de silicium, de sulfure de cadmium et de tellure de cadmium.

On recourt notamment à des procédés de dépôt chimique en phase vapeur assisté par plasma (PECVD)

Au cours de ces process, des filtres sont utilisés pour assurer la préparation et la distribution des gaz utilisés.

Ils permettent d'accroître les rendements et l'efficacité du procédé de dépôt de film mince et de protéger les pompes à vide.

Conseil de l'expert :

On utilise en pratique des filtres en PTFE (Teflon™), en polypropylène, en fibre ou poudre de métal fritté, en fibre de nickel ou en poudre frittée de nickel et d'acier (Hastelloy® C22).

Fabrication et conditionnement des filtres : des process exigeants

Les dispositifs filtrants utilisés dans l'industrie électronique sont fabriqués en salles blanches. Ils doivent être nettoyés et séchés en profondeur et ce pour atteindre des niveaux de résidus très bas et minimiser les interactions potentielles avec les gaz de procédé qu'ils seront amenés à épurer. Les filtres sont soudés avec précision sous atmosphère purifiée.

Un rinçage à l'eau désionisée puis un rinçage à haute pression à l'azote filtré enlèvent les particules résiduelles. Les filtres sont ensuite séchés sous vide pour atteindre un niveau d'humidité résiduelle et de pollution organique extrêmement bas (moins de 10 ppb, ou partie par milliard).

Enfin, ils sont manipulés et emballés dans une atmosphère libre de particules, chimiquement propre, pour garantir leur propreté jusqu'à leur installation au sein des applications microélectroniques. Tout au long de leur fabrication, ces filtres subissent des tests stricts pour assurer leur conformité en matière d'efficacité de filtration et de contrôle fin du débit pour satisfaire aux exigences de sécurité en vigueur dans les systèmes de distribution de gaz des usines de semi-conducteurs.

Vous êtes concerné par une problématique de filtration en milieu industriel ? Contactez nos experts pour des conseils avisés sur les choix de filtres industriels à opérer.