Environ 4 milliards de tonnes d’aliments sont produites chaque année dans le monde. Cultiver, approvisionner, fabriquer, conditionner, emballer et distribuer n'est pas une mince affaire. Et presque chaque étape de fabrication implique un filtre. De la vapeur utilisée pour nettoyer la ligne de production d'embouteillage au gaz utilisé pour stériliser les réservoirs de stockage, les filtres jouent un rôle essentiel dans la production agroalimentaire. Ces médias filtrants gardent les produits propres et exempts de contaminants comme les sédiments, les particules et les bactéries. Ils aident également à se prémunir contre les problèmes de production qui entraînent des rappels de produits ; avec les conséquences délétères, notamment de réputation et financière, que cela implique.

Pourquoi les filtres dans la production d'aliments et de boissons sont-ils importants ?

Les fabricants de produits alimentaires ont un travail difficile. Ils doivent assurer le bon fonctionnement des installations pour produire des produits de haute qualité et ainsi fidéliser une clientèle de plus en plus exigeante.

Il est également important d’investir dans une chaîne de production opérationnelle, fiable et efficace. Les coûts inhérents aux personnels, à la consommation énergétique et à la maintenance des installations doivent également être prises en compte.

Enfin, la conformité alimentaire des équipements ainsi que la sécurité sont primordiales.

Les filtres utilisés dans le secteur agroalimentaire sont en conformité avec les normes de sécurité alimentaire.

Ces dernières permettent de s’assurer que les produits peuvent être consommés sans danger, en respectant les normes d’hygiène ainsi que les critères qualitatifs ; que les informations relatives aux produits sont claires et parfaitement accessibles aux consommateurs.

Dès lors qu’un fabricant rencontre un problème de non-conformité, celui-ci doit retirer le produit du marché et en informer les consommateurs ; avec des conséquences souvent lourdes. Les médias filtrants sont ainsi des dispositifs fondamentaux dans l’élimination des contaminants, des impuretés dans l’air et de stérilisation des équipements.

Les filtres, fournis aux industries agroalimentaires, doivent être entièrement traçables et conformes aux réglementations en vigueur.

|

|

Les fabricants de produits alimentaires doivent créer des produits de qualité, respecter les exigences de production, tout en maintenant des coûts de fabrication et de maintenance dans un périmètre rentable. Cela signifie fonctionner efficacement et sans temps d'arrêt ni perte de produit.

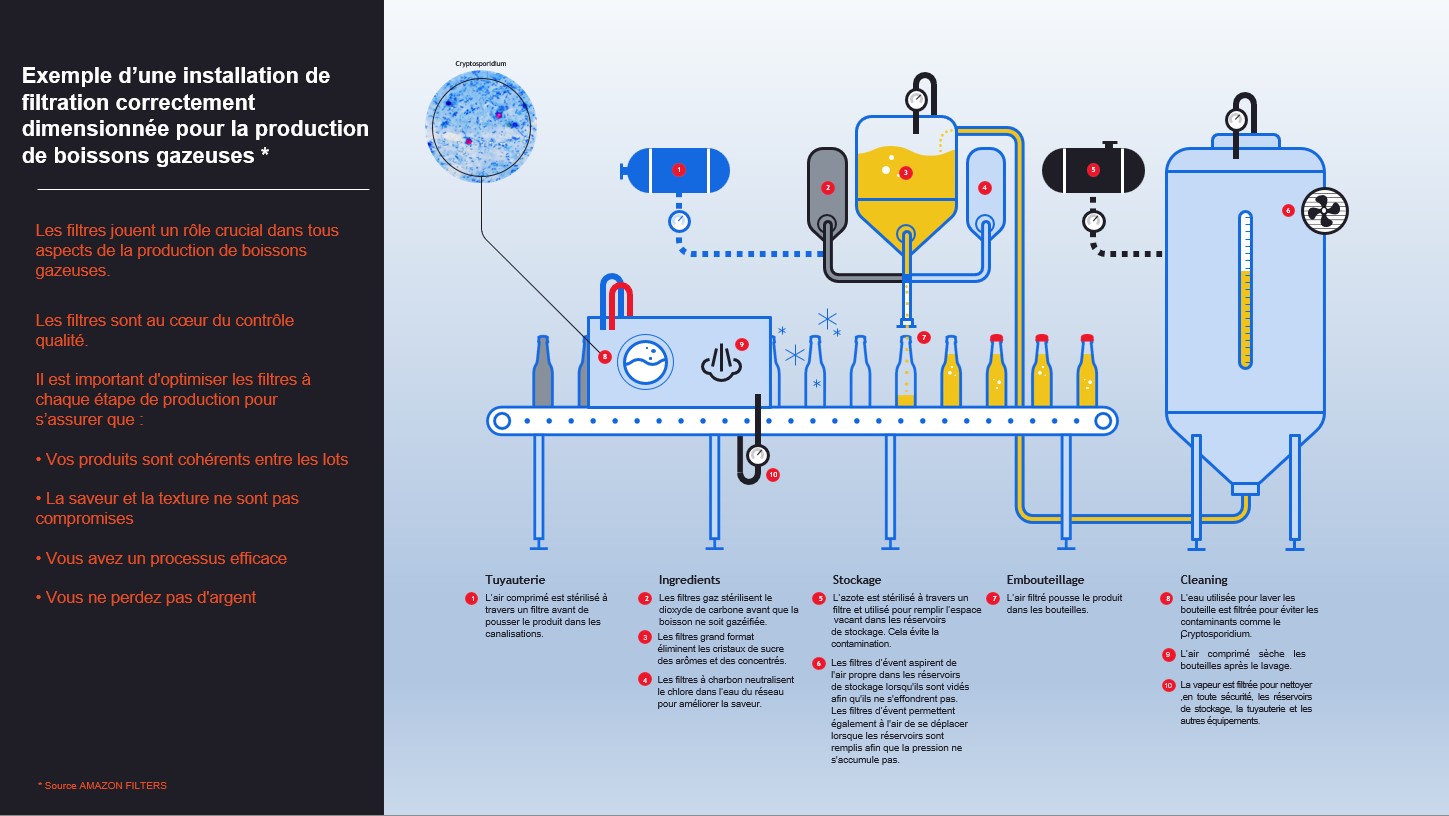

Les installations de filtration correctement dimensionnées permettront de diminuer les temps d’arrêts, d’améliorer la qualité des produits avec une plus grande productivité.

Les médias filtrants réduisent également le risque de rappels de produits et améliorent la qualité des aliments et des boissons.

Par exemple, une eau dure ou contenant des impuretés peut modifier la qualité du gaz carbonique dans une boisson. Un équipement de production alimentaire qui n'est pas correctement stérilisé peut développer des bactéries indésirables et causer des maladies.

En utilisant un filtre adapté, les risques de détérioration du produit alimentaire peuvent être beaucoup plus faible.

Nettoyer les emballages par de la vapeur stérile peuvent les garder exempt de tous microbes indésirables et prolonger la durée de conservation.

Les utilités : un facteur important dans la qualité du produit final

L’ensemble des fluides nécessaires au bon fonctionnement des installation (eau, vapeur haute & basse pression, azote, air comprimé) sont regroupés sous le terme d’utilités.

La bonne gestion des utilités est particulièrement importante dans la production agroalimentaire, où les normes qualitatives sont très élevées. Le non-respect des normes relatives à leur utilisation peut être source de contamination. Il convient, par exemple, de filtrer différemment la vapeur en contact avec les produits, de celle que ne l’est pas. Cela signifie donc des exigences de qualité différentes et donc des solutions de filtration différentes.

Cette différenciation significative s’inscrit dans une démarche de Bonne Pratique de Fabrication (BPF) ou Good Manufacturing Practice (GMP).

Les bonnes pratiques de fabrication ou BPF sont un système composé de processus, de procédures et de documents qui garantissent que les produits industriels, tels que les aliments, les cosmétiques et les produits pharmaceutiques, sont fabriqués et contrôlés de manière cohérente, conformément aux normes de qualité ...

Comment les filtres sont-ils utilisés dans la production agroalimentaire ?

Les médias de filtration font partie intégrante du processus de production agroalimentaire.

Quelques exemples d’utilisation de filtres, contribuant à la production de produits de haute qualité.

Bière & vin

Les sédiments dans les boissons produisent un trouble, diminuent la durée de vie du produit et le rendent moins attrayant à boire. Les processus de clarification et de stabilisation éliminent les particules indésirables telles que le sucre, les protéines, la levure … à travers des filtres. Ces process aident à maintenir la stabilité des boissons. Si elles sont instables, elles peuvent continuer à fermenter après la mise en bouteille et la saveur s’en trouvera modifiée.

La suppression des particules indésirables, à travers un média filtrant avec un débit fiable et constant, procure aux boissons une meilleure apparence, une durée de conservation plus longue sans modifier leurs propriétés organoleptiques.

Choisir un filtre avec un seuil de filtration adapté aux produits et aux organismes présents est important. Une cascade de filtration est de nature à optimiser la chaîne de filtration ; plutôt que choisir un seul filtre avec pour conséquence probable un colmatage prématuré.

Assurez vous de la cohérence de la séquence de filtration : préfiltration, filtration fine.

La préfiltration a pour objet d’enlever les particules visibles et les contaminants fins (filtration de polissage).

La filtration fine est utilisée pour obtenir un produit brillant ou pour la rétention des micro-organismes pathogènes comme les levures, Cryptosporidium et autres agents potentiellement infectieux comme le Giardia Lamblia.

La chaîne préfiltration/filtration fine permet de maintenir un débit optimum et à protéger les filtres terminaux plus coûteux.

Fruits & légumes

Certains produits frais sont cueillis et lavés avant leur mise en vente. Ce sont ceux qui sont suffisamment robustes pour résister à un lavage comme les pommes ou les carottes. D’autres fruits et légumes sont lavés et préparés avant d’être ensachés ou mise en contenant rigide.

L’eau de lavage est filtrée afin d’éliminer les contaminants microbiens comme la listeria et la salmonelle. Une autre source de contamination est le Cryptosporidium, parasite responsable de la cryptosporidiose.

La filtration de l’eau élimine également les microbes et les spores fongiques pour prolonger la durée de conservation d’un produit.

En savoir plus sur la filtration du Cryptosporidium

Industrie laitière

Les produits laitiers nécessitent des processus stricts, efficaces et cohérents pour empêcher la microflore et les phages dans la chaîne de production. Les bactériophages, ou phages, sont des virus qui détruisent l’acide lactique nécessaire à la fabrication des yaourts et des fromages. Cela ralentit la fermentation et compromet la texture et la saveur du produit final.

Les producteurs laitiers ne peuvent pas éradiquer les phages, mais l’utilisation de filtres gaz peut aider à les empêcher de contaminer les produits. Pour maintenir la qualité du produit, tout gaz qui entre en contact avec les produits laitiers, au cours du process, doit être filtré afin qu’il soit stérile pour empêcher une contamination microbienne et la détérioration des produits.

Le gaz stérile est utilisé pour remplir ou vider les réservoirs, au moment du conditionnement, …

Une séquence de filtration ou des filtres mal adaptés peuvent compromettre significativement la production et entrainer des pertes significatives de produits.

La vapeur est également très couramment utilisée dans les process de l’industrie laitière et se doit d’être de qualité alimentaire. On retrouve la vapeur dans différentes applications :

- La désinfection des réservoirs, des têtes de remplissage et autres surfaces alimentaires

- La conservation des produits comme le lait UHT

- Le contrôle de la température et la consistance d’un produit

- Le conditionnement

- Les traitements sur les fruits et légumes

- …

Une vapeur de mauvaise qualité est susceptible d’endommager les systèmes de filtration, de contaminer le produit final et de produire une stérilisation incomplète en raison de l’accumulation de condensat. Le fournisseur doit aussi être en mesure de vous conseiller sur la tuyauterie et du siphon de condensat pour la filtration de la vapeur.

Quels sont les types de filtres utilisés dans la production agroalimentaire ?

|

Clarification & stabilisation microbiologique des vins, bières, ... |

Prévention du biofilm Protection des membranes |

Réduction de chlore, odeur, couleur, traces d’organiques |

Elimination du Cryptosporidium |

Event de cuves |

Vapeur |

|

Cartouche Profondeur grand diamètre Cartouche Absolu Profondeur |

Cartouche Plissée Profondeur | Cartouche Membrane Plissée | Filtre en acier inoxydable fritté |

Points de contrôle critiques pour les filtres

Toutes les entreprises agroalimentaires doivent avoir un plan de gestion basé sur l’analyse des risques et la maîtrise des points critiques. Aussi, les process nécessitent, le plus souvent, la mise en place de filtres stérilisants afin de respecter les mesures décrites dans un plan HACCP (Hazard Analysis of Critical Control Points).

Un plan HACCP aide les fabricants à identifier les points critiques où il existe un risque pour la sécurité. Le plan décrit les dangers biologiques, chimiques et physiques pour la salubrité alimentaire et les mesures à prendre pour minimiser ces risques.

- Identifier et lister les dangers potentiels

- Réaliser une analyse des dangers

- Spécifier les mesures de contrôle

- Déterminer les points de contrôle critiques (PCC)

- Etablir les limites critiques

- Mettre en place un système de surveillance

- Créez un plan d’action correctif

- Valider, vérifier, réviser

- Gardez une trace

Il y a lieu de vérifier l’intégrité des filtres à chaque point de contrôle critique pour s’assurer de leurs bons fonctionnements et qu’ils répondent aux exigences des processus.

Les tests d’intégrité sont particulièrement requis lors des PCC suivants :

- Préfiltration

- Cuves de mélange et de stockage

- Etapes de production intermédiaire

- Ingrédients

- Filtration finale

- Conditionnement/Emballage

En savoir plus sur le test d'intégrité de vos filtres

Vous souhaitez en savoir plus sur les différentes solutions de filtration en Agroalimentaire ?

Contactez nos experts pour des conseils avisés.