Bouteilles, films d'emballage, thermoplastiques… l’industrie de transformation de matières synthétiques utilise des filtres dans de nombreux process. Ces derniers sont indispensables pour obtenir des plastiques de qualité avec un bon rendement et des coûts d'utilisation et de maintenance maîtrisés.

Ces dispositifs filtrants doivent être compatibles chimiquement avec les matériaux -PET (polytéréphtalate d'éthylène), PP (polypropylène), acétate de cellulose, nylon …- et les solvants à filtrer. Ils doivent également être utilisables dans de vastes plages de températures et de pression et capables de traiter des fluides à la viscosité parfois très élevée. Les médias filtrants métalliques sont d'excellents candidats pour répondre à ce cahier des charges exigeant.

Les matières plastiques

Les matières plastiques sont des matériaux polymères synthétiques, composés de macromolécules. Chaque polymère est un assemblage de petites molécules, appelées monomères, qui se lient les uns aux autres en une longue chaîne. La viscosité et la résistance mécanique d'un polymère augmentent avec le degré de polymérisation, c'est-à-dire avec la longueur des chaînes.

Les polymères ont un comportement viscoélastique : ils ont à la fois des propriétés élastiques et un caractère visqueux. Elastiques, ils se déforment lorsqu'ils sont contraints, et retournent rapidement à leur état d'origine une fois la contrainte retirée, une propriété utilisée dans l'industrie pour les mettre en forme.

En matière de viscosité, les polymères fondus sont rhéofluidifiants. Ils présentent au repos une structure organisée responsable d'une certaine résistance à l'écoulement. L'écoulement force les chaînes qui les constituent à s'orienter de manière parallèle entre elles. L'ensemble oppose ainsi une résistance moindre à l'écoulement et donc une viscosité moins importante au fur et à mesure que la contrainte augmente.

En savoir plus sur la viscosité

On peut classer les polymères en deux catégories en fonction de leur réaction à une élévation de température : les thermoplastiques (polymères linéaires) qui fondent au-delà d'une certaine température et les thermodurcissables (polymères tridimensionnels) qui réticulent et durcissent lors du premier chauffage qu'ils subissent.

Des contraintes particulières en matière de filtration

Des défauts peuvent être observés dans les polymères synthétisés. Ils sont généralement causés par la présence de contaminants (particules, fibres ou inclusions). Lors des process, certains polymères peuvent en outre localement se gélifier, parce que la température est trop élevée ou dans des zones de stagnation ou encore autour d'impuretés (polluants organiques, résidus de catalyse …). Des filtres sont donc indispensables sur les chaînes de fabrication de matières plastiques.

Les propriétés rhéofluidifiantes des plastiques ont des implications très importantes dans les procédés (injection, extrusion, thermoformage, moulage …), de même que leur comportement à la chaleur. Les machines de mise en œuvre des polymères, et notamment les dispositifs de filtration, à bougies ou à disques, doivent en tenir compte.

Les filtres à bougies

Les filtres dits à bougies comportent des éléments filtrants métalliques tubulaires tous de même dimension, appelés bougies, montés verticalement en parallèle dans une enceinte pressurisée. Un plateau tournant amène les bougies (en acier inoxydable ou d'autres alliages) l'une après l'autre en face de l'orifice d'où arrive le fluide à filtrer. Un dispositif déviateur de débit assure en entrée une bonne répartition du fluide à traiter sur les bougies. Sur le marché, on trouve typiquement des filtres avec des seuils de filtration de quelques micromètres à quelques centaines de micromètres.

|

Le gâteau de filtration, c'est-à-dire les résidus et particules solides retenus, se forme progressivement à l'extérieur des bougies et le filtrat est recueilli pour être injecté dans la suite du circuit.

Le gâteau de filtration, c'est-à-dire les résidus et particules solides retenus, se forme progressivement à l'extérieur des bougies et le filtrat est recueilli pour être injecté dans la suite du circuit.

Les bougies comportent des espaces internes réduits pour éviter les zones de stagnation.

Cette géométrie permet d'obtenir une grande surface de filtration dans un boîtier aux dimensions réduites.

Les bougies filtrantes peuvent être nettoyées plusieurs fois par contre-courant ou par trempage dans un bain et réutilisées. Elles peuvent en outre être remplacées séparément si nécessaire.

Conseil de l'expert :

Les filtres bougies sont disponibles en formats standards. Ils peuvent aussi être conçus sur mesure pour s'adapter à tous les boîtiers.

Découvrir un exemple de filtration dans l'industrie des polymères

Les filtres à disque

Pour des applications de filtration à chaud de polymères très visqueux, on utilise des filtres métalliques à disques. Les disques, souvent en acier inoxydable, sont fixés les uns au-dessus des autres sur un arbre, dans une enceinte pressurisée. Le gâteau se forme sur les plateaux du filtre alors que le filtrat est entraîné vers l’intérieur avant d'être récupéré. Les éléments filtrants peuvent être nettoyés par vibration ou lavage.

Ces filtres offrent un très bon contrôle du fluide à traiter en permettant un écoulement régulier et une excellente rétention des impuretés, qui sont stockées dans les cellules du média filtrant. Leur géométrie limite les pertes de charge grâce à la surface filtrante importante et prévient la dénaturation des polymères à traiter. Leurs performances sont très bonnes, avec par exemple des finesses de filtration comprises entre 5 et 40 μm. Ils sont notamment utilisés pour la fabrication de films d'emballage PET et de puces électroniques PEEK (polyétheréthercétones).

|

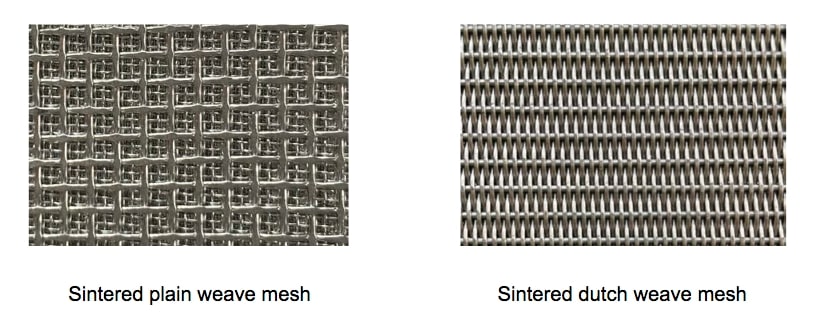

Les disques filtrants sont constitués selon le cas de fibres métalliques tissées selon différents motifs ou de poudre métallique. Dans le premier cas, le maillage retenu conditionne les conditions d'utilisation du filtre et ses performances.

Conseil de l'expert :

Les disques filtrants en poudre métallique sont disponible sur une large gamme de diamètres (typiquement 0,5 - 200 mm).

Vous êtes concerné par une problématique de filtration en milieu industriel ? Contactez nos experts pour des conseils avisés sur les choix de filtres industriels à opérer.