Nombreuses sont les industries qui ont recours à la fluidisation, un procédé qui consiste à mettre en suspension des matériaux granulaires dans un gaz (souvent de l'air comprimé) ou un liquide. Pourquoi ? Pour quelles applications ? Avec quels dispositifs filtrants ?

La fluidisation, c'est quoi ?

La fluidisation désigne le fait de donner à une poudre solide les propriétés d'un liquide par contact avec un courant fluide ascendant, liquide ou gazeux, qui compense la vitesse de chute des particules. Certaines des lois et des propriétés des liquides sont alors applicables au lit fluidisé.

La fluidisation désigne le fait de donner à une poudre solide les propriétés d'un liquide par contact avec un courant fluide ascendant, liquide ou gazeux, qui compense la vitesse de chute des particules. Certaines des lois et des propriétés des liquides sont alors applicables au lit fluidisé.

Pour être fluidisable, une poudre doit posséder une bonne dispersibilité et une bonne coulabilité : elle ne doit être ni trop anguleuse, ni trop fine, ni trop humide. Sa distribution granulométrique ne doit pas être trop large (rapport de 1 à 20 au maximum). Enfin, la poudre doit présenter une bonne résistance à l'attrition, c'est-à-dire à l'usure de surface.

Chaque poudre se comporte de manière donnée vis-à-vis de la fluidisation, en fonction notamment de sa masse volumique et de la taille des particules qui la compose. En général, plus la taille des particules de poudre est faible, plus la poudre est cohésive et plus il est difficile de la mettre en mouvement.

La fluidisation a été utilisée pour la première fois en 1926, date de la mise au point du procédé de gazéification Winkler pour la production du gaz de synthèse à partir de charbon en poudre. Le procédé a connu un net essor depuis la mise au point du craquage catalytique du pétrole dans les années 1940.

Source image : Wikipédia

La fluidisation, quel intérêt ?

La fluidisation permet à la poudre de se comporter comme un liquide et de faciliter son mouvement, des propriétés qui la rendent attractive pour de nombreuses applications industrielles.

Elle permet par exemple de mener des réactions chimiques exothermiques en maîtrisant l'élévation de température, en utilisant un lit fluidisé comme ballast thermique. Si des particules réagissant de façon exothermique avec le gaz sont injectées dans un lit de particules fluidisé, la chaleur dégagée par la réaction sera répartie sur toutes les particules présentes.

Les particules non réactives du lit fluidisé absorberont la chaleur dégagée par les quelques particules réactives. Il est ainsi possible de réaliser des réactions chimiques à une température quasiment constante et homogène, en évitant les points chauds et l'emballement thermique, préjudiciables à la bonne marche du réacteur et susceptibles de créer des agglomérats de particules non souhaités.

Recourir à un lit fluidisé se comportant comme un liquide facilite aussi l'alimentation ou l'évacuation de particules dans et hors du réacteur. On peut alors diminuer le nombre de points d'alimentation et d'évacuation, et donc in fine les coûts. Il est également plus aisé d'obtenir un mélange homogène en ajoutant des particules solides à un lit fluidisé plutôt qu'à une poudre classique.

La fluidisation, quelles applications industrielles ?

Ce mode de contact gaz/solide sert de nombreuses applications impliquant des traitements physiques ou chimiques de la matière. Il est utilisé dans l'industrie pharmaceutique (paracétamol, vitamines …), l'industrie agroalimentaire (céréales, sucre glace, café, farine, cacao en poudre, aliments pour animaux hydratés, féculents, poudre de lait …), la construction (sable, sulfure, cendres volantes pulvérisées, soude, poussière de charbon, perles de verre), la métallurgie et les industries utilisant des matières minérales.

Le séchage de toutes sortes de particules, comme les céréales, est sans doute l'application la plus répandue en termes de nombre de réacteurs dans le monde. La fluidisation est mise en oeuvre pour déplacer des poudres médicamenteuses, des farine et céments, mais également pour vider des silos et des citernes. De nombreuses synthèses chimiques sont réalisées en lit fluidisé, tandis qu'une partie importante de la production d'énergie (électricité et thermique) est réalisée par combustion de charbons, déchets, combustibles atypiques en chaudières ou foyers à lit fluidisé.

La fluidisation est utilisée dans la fabrication de beaucoup de produits chimiques et plastiques (pigments, noir de charbon, dioxyde de titane, insecticides, carbonate de calcium, détergent, PVC, hévéa, polyéthylène, peinture époxy et polyester en poudre ...).

Les industries minérales utilisent également la fluidisation dans des procédés de séchage ou de traitement métallurgique comme la calcination du calcaire, la réduction des sulfures, la chloration de certains oxydes métalliques ou la réduction des oxydes de fer.

La fluidisation, quelle filtration ?

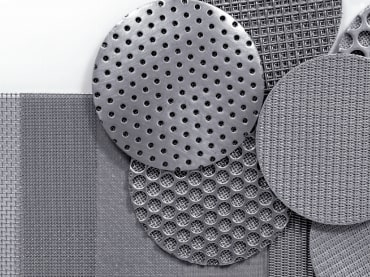

Des gammes spécifiques de médias filtrant et de matériaux pour les unités de fluidisation et de manipulation des poudres sont disponibles sur le marché. Trois types de matériaux sont privilégiés : les poudres métalliques, les mailles métalliques et les plastiques poreux.

Des gammes spécifiques de médias filtrant et de matériaux pour les unités de fluidisation et de manipulation des poudres sont disponibles sur le marché. Trois types de matériaux sont privilégiés : les poudres métalliques, les mailles métalliques et les plastiques poreux.

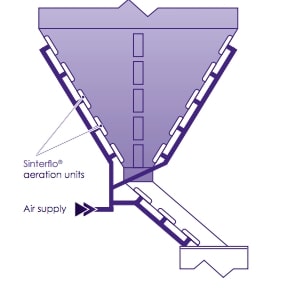

Ils peuvent être travaillés en formes complexes (panneaux, cônes, dômes, …) pour pouvoir être intégrés aux cônes de fluidisation des silos ou aux autres installations.

Source image : Porvair

Poudre métallique

Pour les applications qui requièrent une fluidisation et une aération localisées ou pour la rénovation des silos ou des trémies existantes, des éléments filtrants réalisés en poudre métallique sont recommandés.

Pour les applications qui requièrent une fluidisation et une aération localisées ou pour la rénovation des silos ou des trémies existantes, des éléments filtrants réalisés en poudre métallique sont recommandés.

Ils offrent une solution simple et prête à l'emploi pour la manipulation des poudres. Disponible en différentes tailles, ces unités d'aération permettent d'introduire de l'air de fluidisation à basse pression dans le matériau au moment de sa sortie ou juste avant. Elles sont par exemple utilisées pour l'aération ou le séchage du gypse ou des cendres volantes.

Source image : Porvair

Conseil de l'expert :

Les tampons d'aération en poudre métallique frittée peuvent être utilisés à des températures de fonctionnement élevées, jusqu'à 600 °C. Elles offrent également une haute résistance à la corrosion.

Exemple d'utilisation de panneaux d'aération en poudre métallique

Source image : Porvair

Maille d'acier

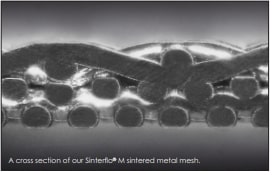

Les médias de fluidisation en maille d’acier inoxydable multicouche sont disponibles en acier 316L et en d’autres alliages (acier inoxydable 304, Hastelloy®, Inconel®, Monel®). Ils sont généralement fournis en panneaux plats, d’une seule pièce dans des dimensions standard et sans limite de dimensions pour les plaques soudées bout à bout.

Les médias de fluidisation en maille d’acier inoxydable multicouche sont disponibles en acier 316L et en d’autres alliages (acier inoxydable 304, Hastelloy®, Inconel®, Monel®). Ils sont généralement fournis en panneaux plats, d’une seule pièce dans des dimensions standard et sans limite de dimensions pour les plaques soudées bout à bout.

Ils peuvent également être livrés dans des dimensions et des formes sur mesure, et munis de perforations, de raccords d'extrémité ou d'anneaux. Des tubes ou des cônes de fluidisation pour les fonds de trémie peuvent aussi être réalisés en maille d'acier. Robustes et autoportantes, les formes fabriquées ne requièrent généralement pas de structures de support complexes et coûteuses ni de bandes d'assemblage.

Source image : Porvair

Conseil de l'expert :

Pour les applications qui requièrent un taux d'efficacité étroitement contrôlé, il est possible d'ajouter une maille filtrante fine haute précision (jusqu'à 2 µm en filtration nominale) frittée au média de fluidisation. Ceci est particulièrement utile pour réduire les blocages par exemple lorsque l'écoulement du gaz de fluidisation n'est pas constant.

Ces médias filtrants sont particulièrement adaptés aux environnements haute température, jusqu'à 540 ºC et lorsqu'une très bonne résistance chimique ou une forte résistance à l'abrasion sont requises, comme pour les cônes de déchargement des silos, les réacteurs et les sécheurs fluidisés.

Il est en outre possible de concevoir un média de filtration sur mesure pour satisfaire des spécifications particulières en matière de matériau, de résistance, de flux, d’épaisseur, de classe micronique et d’environnement.

Résistants à l’abrasion mécaniques, ces médias filtrants ne relarguent pas de fibres. Faciles à nettoyer, ils peuvent être stérilisés pour être utilisés dans les industries alimentaires et pharmaceutiques.

Polymère

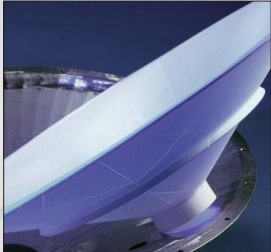

Les supports en polymères sont fabriqués à partir de matériaux PE-HD (polyéthylène haute-densité) ou PP (polypropylène) adaptés aux applications alimentaires et pharmaceutiques. Leur structure de pores uniforme offre une surface de fluidisation homogène.

Les supports en polymères sont fabriqués à partir de matériaux PE-HD (polyéthylène haute-densité) ou PP (polypropylène) adaptés aux applications alimentaires et pharmaceutiques. Leur structure de pores uniforme offre une surface de fluidisation homogène.

Ils sont autoportants en raison de leur nature semi-rigide, ce qui réduit la nécessité de structures de soutien externes comme celles requises pour les médias en toile et en feutre. Ils peuvent être fournis sous la forme de revêtement pour cône de fluidisation prêt à l'emploi ou sous forme de feuille plate pour être utilisé comme revêtement de réservoir ou pour transformation par l'utilisateur final.

S'ils peuvent être facilement nettoyés pour être réutilisés, leur prix bas -comparé à celui de l'acier inoxydable- permet aussi de procéder souvent à leur remplacement, lorsque cette option est préférée au nettoyage. Naturellement hydrophobes, les médias polymères libèrent également très peu d'extractibles et ne perdent pas de fibres.

Source image : Porvair

Conseil de l'expert :

Les polymères sont généralement le choix le plus économique pour les environnements de travail dont la température se situe entre -70 et 80 °C.

Vous êtes concerné par une problématique de fluidisation des poudres ? Contactez nos experts pour des conseils avisés sur les choix de filtres industriels à opérer.