Activité de l'entreprise : Synthèse chimique & transformation de molécules énergétiques

Type d'entreprise : Entreprise européenne

Période de création de l'entreprise : 2009

Interlocuteur(s) : Ingénieur Maintenance - Ingénieur Procédés - Achats pôle Investissement/Maintenance

CONTEXTE DE L'ENTREPRISE

L’entreprise conçoit, produit, fournit des produits et solutions innovants, à forte valeur ajoutée, dans les secteurs de la pyrotechnie et de la chimie. Dotée d’un savoir-faire de haut niveau dans le domaine des matériaux énergétiques, la société est un acteur européen incontournable des explosifs, propulseurs et combustibles militaires. Elle fournit également des explosifs pour le secteur civil (exploration pétrolière, gaz et mine). Avec plus de 900 salariés, notre client dispose de 4 sites de production, tous localisés en Europe.

PROBLÉMATIQUE FILTRATION

La problématique concerne la filtration de finition dans un atelier de fabrication permettant de synthétiser le collodion, en vue de la fabrication de Nitrofilm et de film d’éthylcellulose. Le procédé de synthèse du collodion comporte plusieurs étapes de filtration afin d’en éliminer les impuretés, dont la filtration finale ; objet de la consultation.

A savoir

Le collodion est un produit chimique composé de nitrocellulose dissous dans un mélange d’éther et d’éthanol auquel sont ajoutés des additifs. Ce produit est caractérisé par une forte viscosité.

La problématique de l’entreprise recouvrait 5 points :

- Utilisation de plaques filtrantes en plomb dont la fabrication a été arrêtées

- Déformation des plaques lors du démontage due à l’adhérence du collodion

- Surconsommation de média filtrant

- Nettoyage du filtre long & fastidieux (opération de 4 à 6 heures car produit très visqueux et qui se solidifie au contact de l’air)

- Exposition des opérateurs au produit pendant le démontage

De plus, notre client a mené des essais avec des plaques en plastique, sans résultats probants. La société nous a consulté pour l’étude et la fourniture d’un système de filtration industriel en remplacement de l’existant.

LA SOLUTION FILTRATION PAR PEMFLOW

Les conditions d’essais ont été les suivantes :

| Nature du fluide : Collodion | Débit maxi : 1 m3/h | Température : 20 – 25 °C | Viscosité : 8000 à 10 000 cP | Densité : 0,9 |

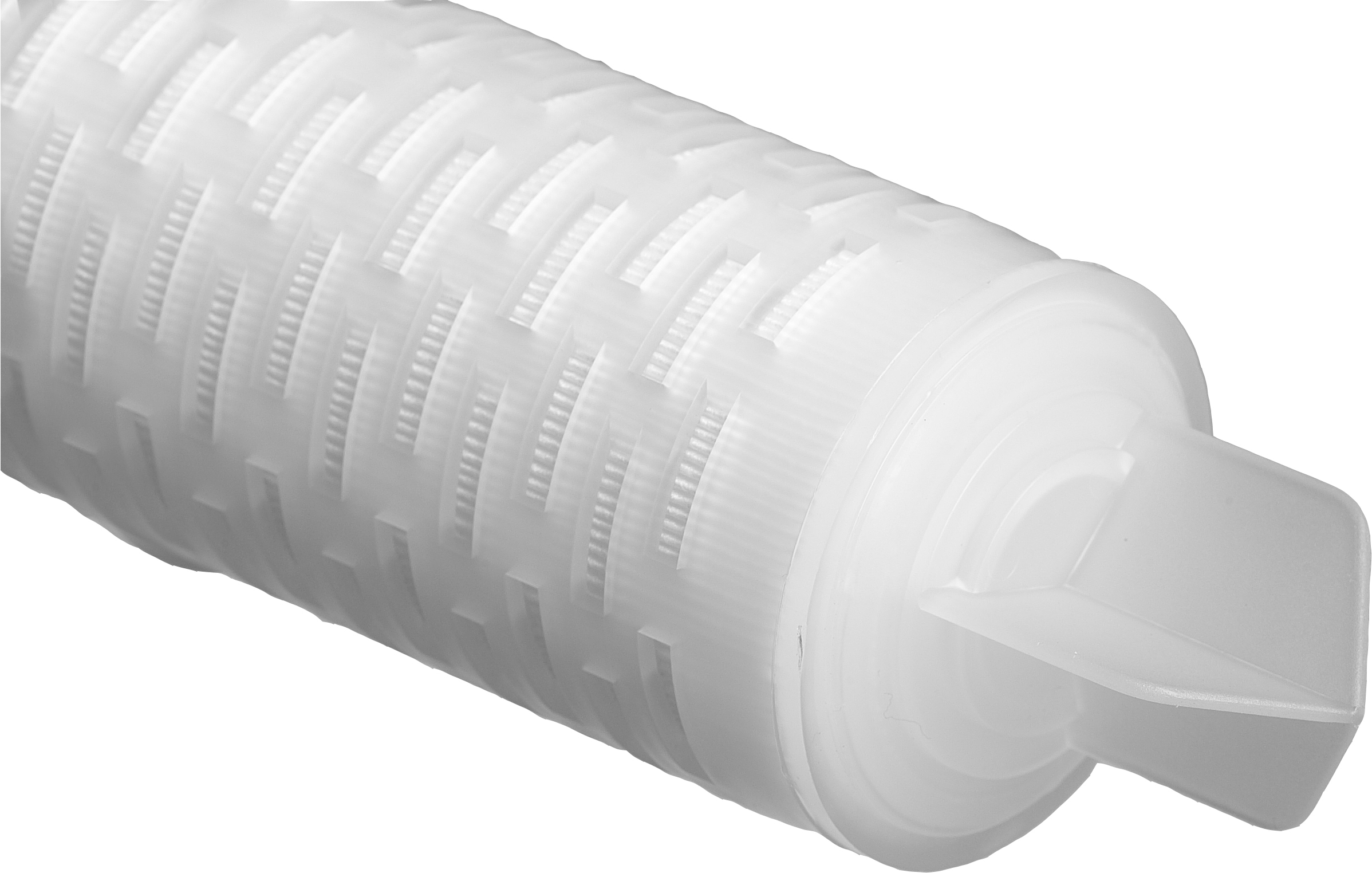

Cartouche filtrante

Pour répondre aux problématiques de filtration de fluides à haute viscosité, notre partenaire AMAZON FILTERS a conçu et développé une cartouche filtrante dotée d’une structure rigide, basée sur la technologie de fabrication de fusion-soufflage (Meltblown) : la cartouche VisClear II.

Disponible en trois types de média, nous avons opté pour un média en Nylon 6 ainsi qu’une structure dans le même matériau.

Pour ce projet, la cartouche VisClear II, d’une taille de 30 pouces, comporte un seuil de filtration nominal de 25 µm, de joints EPDM avec des embouts de type code A (double joint torique + ailette de centrage).

La structure à densité graduée offre une grande capacité de rétention pour des performances constantes et fiables. De plus, la haute résistance mécanique de cette cartouche est particulièrement adaptée pour les fluides visqueux.

Corps de filtre

Compte tenu du débit de 1 m3/h et d’une viscosité de 8000 à 10 000 cP à 20-25°C, nous avons dimensionné l’installation de filtration avec un corps de filtre de la série 61 d’AMAZON FILTERS composé de 5 cartouches 30 pouces VisClear II.

Le collodion étant fortement chargé en éther, il était impératif d’être conforme à la règlement ATEX, Directive 2014/34/EU, level Ce Ex II Gd cX.

INOX 316L

Finition électropolie

Marquage CE

A l’issue d’1 mois ½ d’essais, en configuration industrielle, notre client a confirmé et validé les cartouches VisClear II comme solution correspondante à ses attentes techniques, qualitatives et économiques.

Conseil de l’expert

Nombreuses sont les entreprises qui manipulent des matières dangereuses et qui se doivent de protéger les opérateurs et l’environnement. Par ailleurs, il est nécessaire d’éviter les contaminations croisées dans d’autres secteurs d’activités. Aussi et pour répondre à ces défis, il est judicieux d’enfermer les cartouches conventionnelles dans deux poches en plastique scellées antistatique. Celles-ci sont alors contenus dans un corps de filtre qui constitue la cuve de pression. Le produit et les filtres sont alors isolés.

Solution ergonomique & sécurisante

L’une des problématiques des opérateurs est une exposition prolongée au contact du produit fortement chargé en éther.

De plus, le nettoyage du filtre à plaques est une opération très fastidieuse.

Cette solution permet :

· De protéger les opérateurs

· D’obtenir un gain de productivité (phase d’habillage des opérateurs considérablement réduit)

· Un gain de temps très significatif pour le changement des cartouches versus le système à plaques

Une durée de vie des cartouches pleinement satisfaisante

Vous êtes utilisateurs de filtre à plaque et/ou vous manipulez des produits dangereux ? Nos experts en filtration industrielle peuvent vous accompagner dans la recherche de solutions alternatives et sécurisantes.