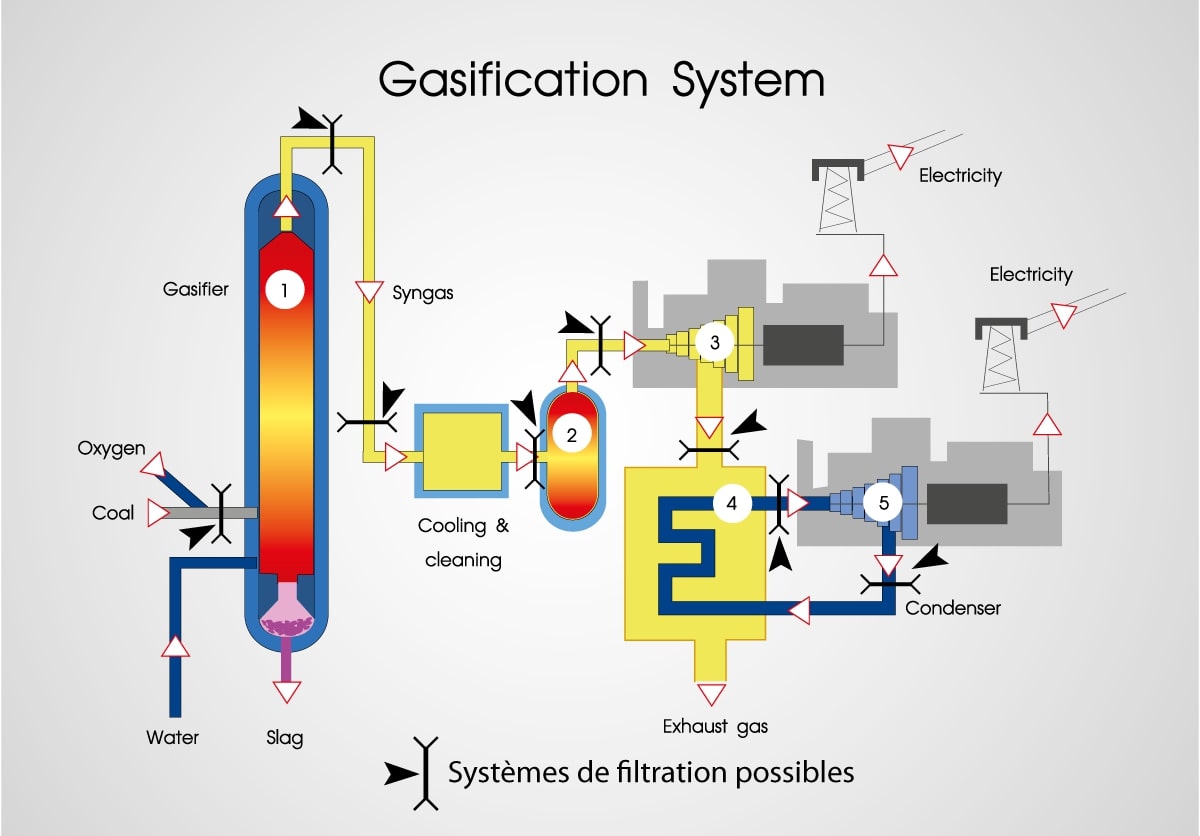

La gazéification est un procédé de valorisation des matériaux carbonés solides (charbon, coke de pétrole, biomasse, déchets municipaux, copeaux de bois, pneus automobiles …) en gaz combustibles. Différentes étapes de filtration interviennent tout au long de ce processus industriel qui s'effectue à haute température et sous atmosphère réductrice.

Une production de gaz par pyrolyse

La formation de gaz naturel synthétique se fait par pyrolyse dans une atmosphère à faible teneur (très réduite) en oxygène, pour éviter la combustion. En dehors d'une fraction minérale et d’une petite quantité de carbone non converti qui constituent le résidu solide, les déchets sont convertis en gaz de synthèse, également appelé syngas ou syngaz. Quand la réaction de gazéification est réalisée à pression atmosphérique, ce gaz est en général essentiellement constitué de CO et H2 avec quelques pourcents de CH4. Selon les procédés, il peut également contenir du CO2 et du N2 et une faible quantité de longues chaînes hydrocarbonées, les goudrons, dont il faut se débarrasser pour certaines applications.

Le gaz de synthèse obtenu est un combustible à plus haute efficacité énergétique que les matières premières. Il peut aussi être utilisé pour produire du méthanol ou des carburants synthétiques. Des procédés avals permettent également de synthétiser d'autres composés, comme des engrais.

Des étapes de filtration industrielle cruciales

La filtration des déchets solides présents lors de la gazéification intervient à différentes phases de la production. Elle met en oeuvre des dispositifs de filtration qui dépendent du stade du processus où ils interviennent et du procédé utilisé (gazéification du charbon intégrée à un cycle combiné, combustion de lit fluidisé pressurisé, valorisation de granulés de biomasse ou de déchets municipaux solides, etc.)

Les problématiques de filtration des gaz sont :

- filtration du gaz AVANT l'échangeur de chaleur, sous des températures généralement comprises entre 800 et 1000 °C

- filtration du gaz APRES l'échangeur de chaleur, à des températures comprises cette fois entre 320 et 650 °C.

- filtration du gaz après un refroidissement beaucoup plus important, en utilisant des systèmes de lavage par voie humide à des températures généralement inférieures à 250°C.

L'utilisation de filtres spécifiques permet :

- une amélioration de la qualité et du rendement du produit final

- une réduction des temps d'arrêt du système et donc des coûts d'exploitation

- une diminution des pertes superflues de liquides de procédé

- une réduction des coûts d'entretien

- une limitation des dommages dus à l'usure et à la corrosion.

Privilégier les filtres métalliques

(voir une gamme de filtres métalliques)

Pour réaliser la filtration du gaz de synthèse à haute température et sous haute pression, il est recommandé d'employer des filtres métalliques. La procédure est complexe, à cause notamment de la nature corrosive du gaz et de la quantité et de la nature des particules de résidus carbonés formées.

Les filtres métalliques présentent de nombreux avantages:

- une perméabilité élevée qui permet d'utiliser des débits élevés

- une efficacité de séparation élevée et constante dans le temps

- une résistance intégrale aux températures élevées comme aux variations thermiques

- la possibilité de recourir à des alliages résistants à la corrosion

- des durées de mise à l'arrêt réduites grâce à la facilité de nettoyage

- une durée de vie élevée

Le nettoyage in situ du filtre métallique est indispensable pour garantir les performances de la filtration. On peut utiliser pour cela des buses dédiées, situées au-dessus de chaque élément de filtre à une distance déterminée en fonction des conditions opérationnelles et de la taille de l'élément, qui projettent un jet vers l'intérieur de l'élément filtrant.

Les filtres métalliques sont disponibles dans une gamme de tailles de pores allant de quelques microns à des structures submicroniques, fabriqués en maille métallique composite frittée et en poudre métallique frittée. Les médias filtrants sont moulés en éléments cylindriques et en formats de cartouches plissés. Ils peuvent être confectionnés sur mesure.

Conseil de l'expert :

Les matériaux métalliques frittés poreux Sinterflo® sont idéaux pour des applications dans des environnements soumis à la présence de produits chimiques agressifs, sous des fortes températures et de hautes pressions.

Pour en savoir plus sur les filtres métalliques : Pétrochimie : gazéification et filtration du gaz