|

La viscosité d'un fluide caractérise sa résistance à l'écoulement. Elle est liée aux forces de frottement des particules du fluide, entre elles et sur les parois, lorsque l’on met ce dernier en mouvement. Plus un liquide est visqueux, plus il s'écoule difficilement.

La viscosité d'un fluide caractérise sa résistance à l'écoulement. Elle est liée aux forces de frottement des particules du fluide, entre elles et sur les parois, lorsque l’on met ce dernier en mouvement. Plus un liquide est visqueux, plus il s'écoule difficilement.

La viscosité doit être prise en compte par exemple dans le choix de la puissance des pompes mais aussi le dimensionnement, la géométrie et le choix du média des filtres utilisés. A débit équivalent, un produit visqueux nécessitera une plus grande surface de filtration qu'un fluide à faible viscosité. La viscosité d'un fluide s'exprime classiquement en centiPoise (cP).

En pratique, dans l'industrie, les fluides présentant une viscosité élevée sont les résines, les encres et peintures, les polymères, les huiles, les crèmes, les pâtes alimentaires, les enduits et colles ...

A noter que la viscosité d'un fluide dépend généralement de sa température et de sa pression. Un paramètre à prendre en compte sur vos chaînes de production.

En savoir plus sur la viscosité :

Pression, viscosité, perte de charge ... : « la mécanique des fluides pour les nuls »

Une viscosité élevée (plusieurs centaines à milliers de cP) n'est pas sans conséquence sur les filtres. Lorsqu'un fluide visqueux circule, les pertes de charge, c'est-à-dire les chutes de pression tout au long de la chaîne de production, et notamment lors des étapes de filtration, sont importantes. Les cartouches de filtration peuvent se détériorer sous l’effet de la pression différentielle, c'est-à-dire de la différence de pression entre l'entrée et la sortie du filtre. Elles risquent de subir des déformations mécaniques qui les rendent inopérantes. Leur média filtrant peut également être endommagé, et relarguer des particules ou des fibres dans le fluide filtré.

Une viscosité élevée engendre :

- Des pertes de charge

- Une dissipation d'énergie

- des fortes contraintes mécaniques sur le filtre

- La déformation du filtre

- Un risque d'endommager le média filtrant

|

Pour éviter la déformation des cartouches filtrantes utilisées pour épurer des liquides très visqueux, vous pouvez mettre en place des cartouches comportant une âme centrale monobloc.

Cet élément leur confère une résistance mécanique plus élevée que celle des dispositifs classiques. Plus solides, les cartouches à âme centrale sont plus efficaces plus longtemps. Leur durée de vie peut être supérieure de 45 à 50 % à celles des cartouches sans monobloc central.

Vous pouvez également privilégier les médias en fibre thermosoudée, pour minimiser la migration et le relargage des fibres dans le fluide, sous l'effet de la pression différentielle.

Autre possibilité, jouer sur la structure même du média filtrant, en installant par exemple des cartouches dont le média a été élaboré par un procédé de fusion-soufflage.

Autre possibilité, jouer sur la structure même du média filtrant, en installant par exemple des cartouches dont le média a été élaboré par un procédé de fusion-soufflage.

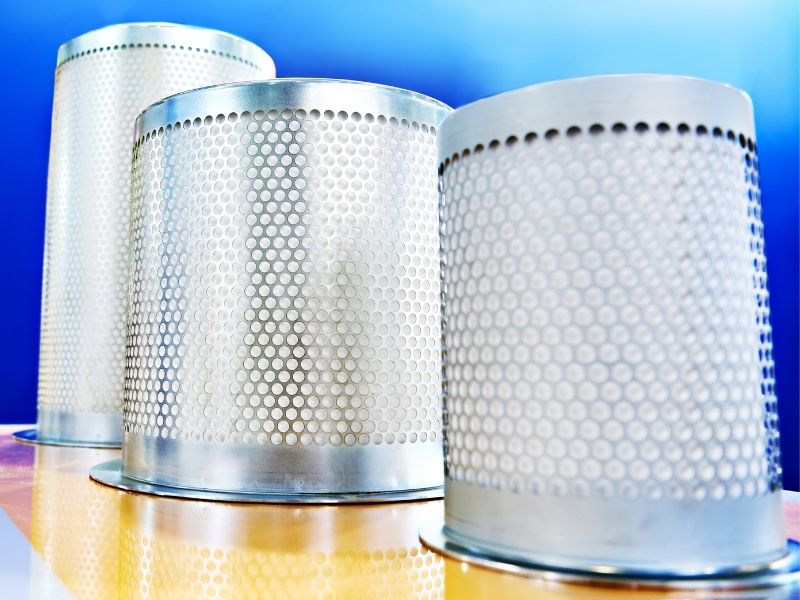

Enfin, comme toujours en filtration industrielle, pour choisir votre filtre, prenez en compte la nature chimique du produit à épurer. Dans le cas de matériaux visqueux de type PET (polytéréphtalate d'éthylène), PP (polypropylène), acétate de cellulose, nylon, les médias filtrants métalliques sont, par exemple, d'excellents candidats.

Pour les très hautes viscosités (au-delà de 10 000 cP), les médias synthétiques sont trop fragiles (risques de déchirure, d'éclatement). Les médias filtrants en inox sont alors les seuls utilisables.